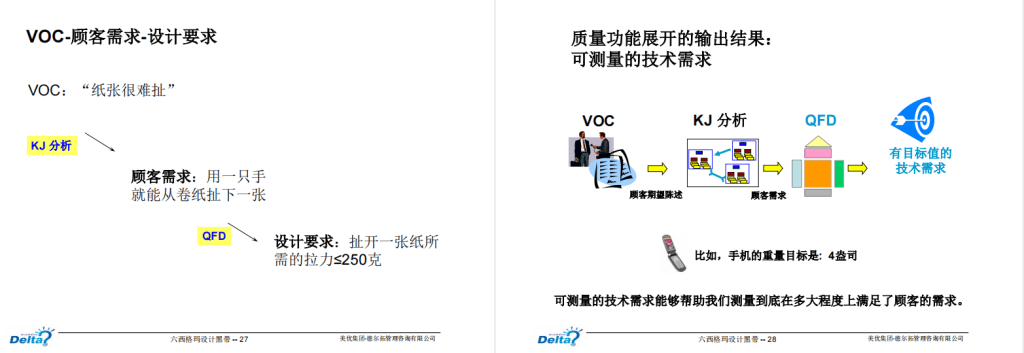

测量阶段一共四步,先整理前两步,对我来说,最重要的是2.1 识别系统功能需求,如何讲顾客需求转化成产品的功能特性,使用的工具是QFD(质量功能展开),工作中还需要实践。

Note:

- 学习工具,要清楚工具在六西格玛中的定位,而不要陷入工具本身。

- 工具本身不是核心,工具的应用(打法)才是关键。六西格玛的七种思维,才是六西格玛黑带的核心,比如聚焦客户需求,关注变异,等。

- 管理关键参数CPM是DFSS的躯干。CPM是设计类项目的核心,比如手机设计;但化学产品开发,对CPM的应用看起来没有这么深入,暂时没有详细研究。

- 在DFSS中,VOC的重要性不亚于实验设计DOE,需要使用系统的方法,准确的识别顾客需求。如果没有找到真正的顾客需求,后续的QFD就建立在错误的前提上。

- QFD是一种通用性的质量工具,在DFSS中的价值是,对亲和图导出的关键顾客需求(N/U/D类需求)进行分析,输出具体的质量特性。QFD关注关键客户需求,而不是大而全都分析一遍。——焦点疗法

- 顾客所说的关键需求,和系统中的哪个系统或子系统相关,如何建立具体的联系。

- 绘制产品系统图:系统图,机理流程图等; 某一级的产品或工艺特性(QFD天花板),就涉及到从产品的系统或流程上,与顾客需求建立需求(左墙)建立关系。

- 张小泉菜刀的例子:只关注了主要需求(切菜),没有关注次要需求(拍核桃,横向受力的场景),导致了市场负面反馈。没有关注次要需求,所以没有对应的功能特性。

关键点:QFD工具,CPM

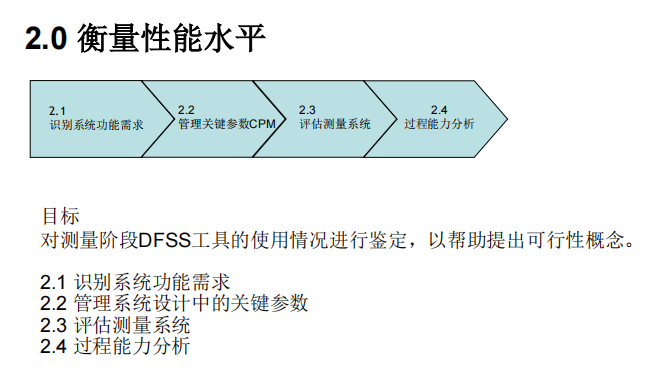

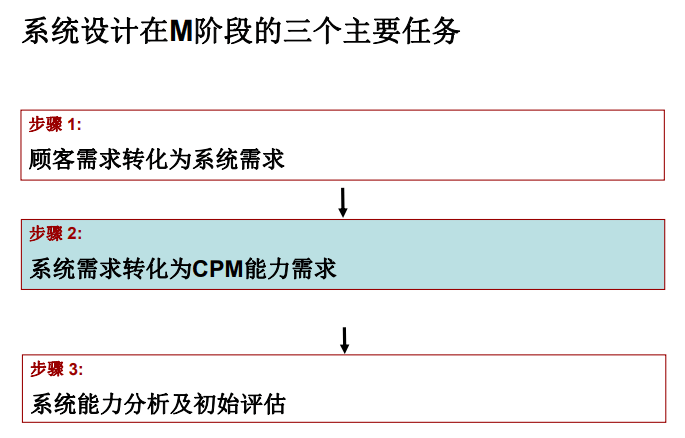

2.0 测量阶段概述:衡量性能水平

DMADV产品设计路径图,Measure阶段要衡量性能水平,确保产品和服务的特性满足客户关键需求。(客户需求 & 产品性能 之间建立准确的联系,这是后续环节的前提。)

具体包括四个部分,

- 2.1和2.2是识别关键功能需求,并转化成关键性能参数,包括QFD和CPM工具;

- 2.3和2.4是过程能力的评估。

“2.2管理关键参数CPM”是本阶段最难的部分,管理关键参数CPM是DFSS的躯干。

在测量阶段,DMAIC中,使用?工具;DFSS使用QFD工具。

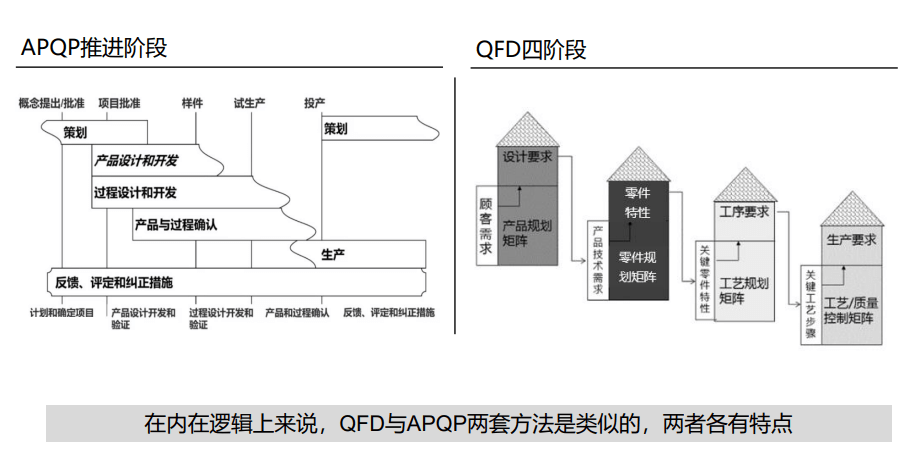

一般的经验是,测量阶段进行两级QFD展开;最多可以用到四级QFD展开。

需求流下树:从需求展开到参数层面,

能力流上树:建立y=f(x)的关系

能力分析:分析达不到的能力,

田口三段设计:选定哪些参数——设定什么水平——参数波动范围

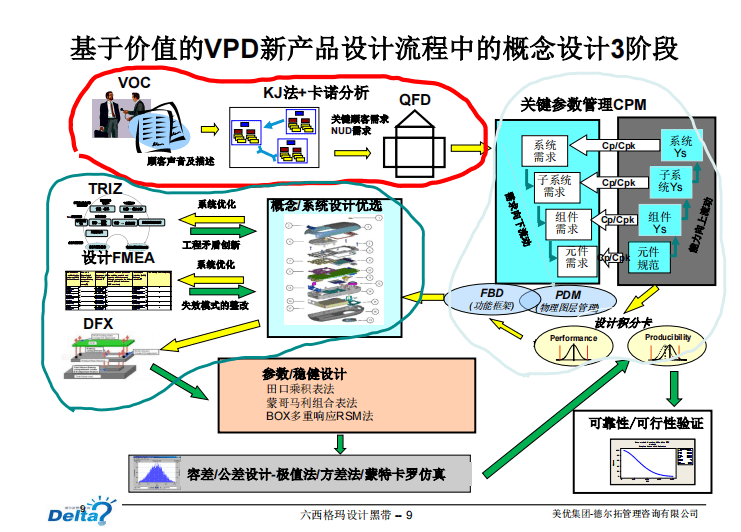

- 系统设计:确定产品的参数,(前提是识别出了客户需求,从VOC联系到具体的产品参数,但是不确定具体的参数设定,这是第二段的内容;VPD在第一阶段使用VOD、KJ analysis和QFD)

- 参数设计/稳健设计:确定产品参数的具体水平和配置,并使设计足够的robust 。(实验设计DOE)

- 容差设计:确定产品参数的容差/容许波动范围。

基于价值的新产品设计(VPD)同样适用田口三段设计,但更强调量化工具,更重视识别顾客需求。VPD的三个阶段,如下,

田口第一段设计(系统设计),包括三个任务:

2.1 识别系统功能需求(2023-2-1, 2023-2-5)

本部分分两讲,第8讲欧老师讲理论,第9讲林老师讲QFD工具的具体使用和案例分析。

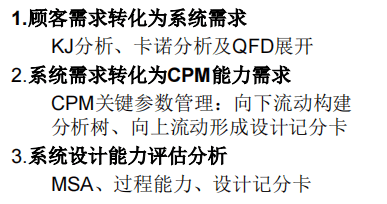

2.1的主要内容:使用QFD将顾客需求VOC转化为CCRs。

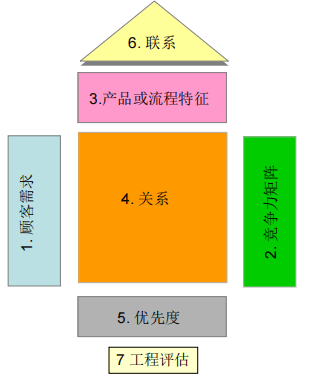

QFD(质量功能展开):将顾客需求转化为一组具有目标值的可测量的性能需求,为开发团队提供如何满足顾客期望的方向。

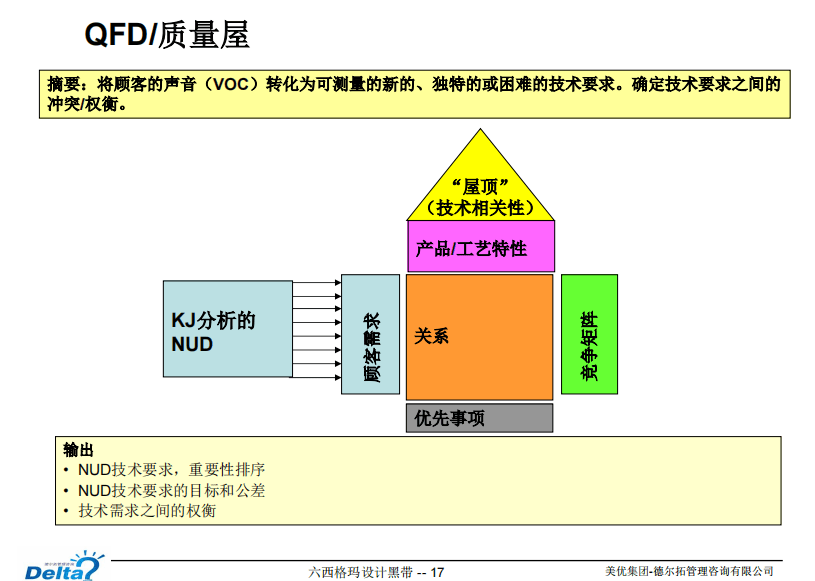

QFD的输入:KJ分析的NUD(new,unique,difficult)(焦点疗法,只关注NUD需求)

第一级QFD:系统功能展开

第二级QFD:子系统功能展开

QFD案例:瑞银

QFD的输出是:有目标值的技术需求,比如“Peel at galss > 10N/cm”。

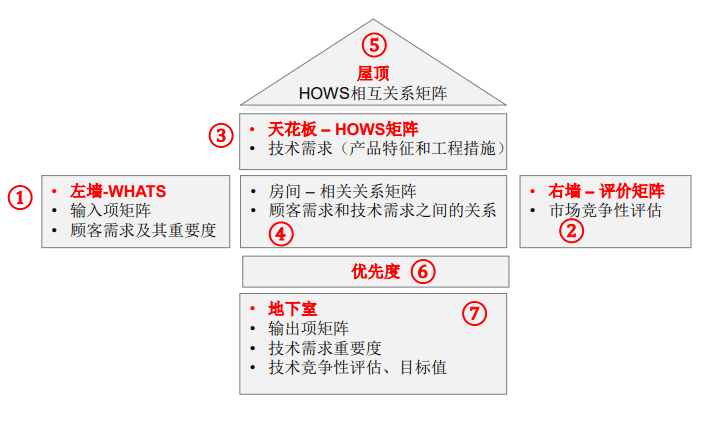

详细的QFD步骤:

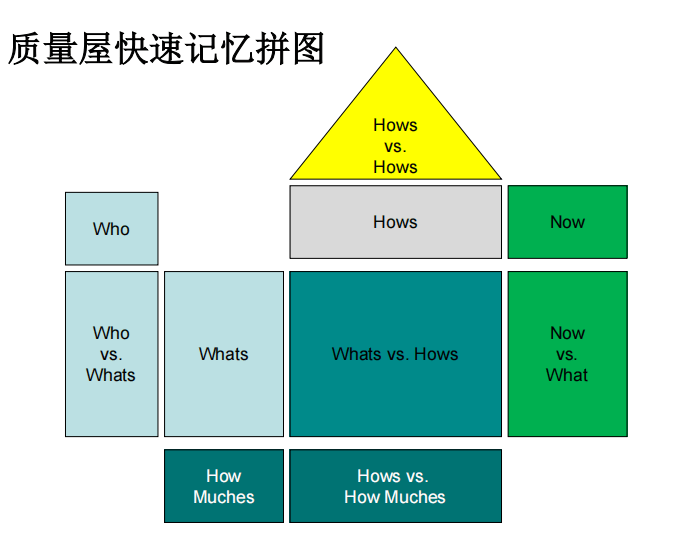

- 顾客需求(what, importance):针对关键顾客需求,即KJ分析导出的NUD需求,一般不超过五个需求,根据重要度排序。

- 竞争力矩阵,一般放两个,一个是benchmark,一个是现有产品;对应关键需求进行打分。

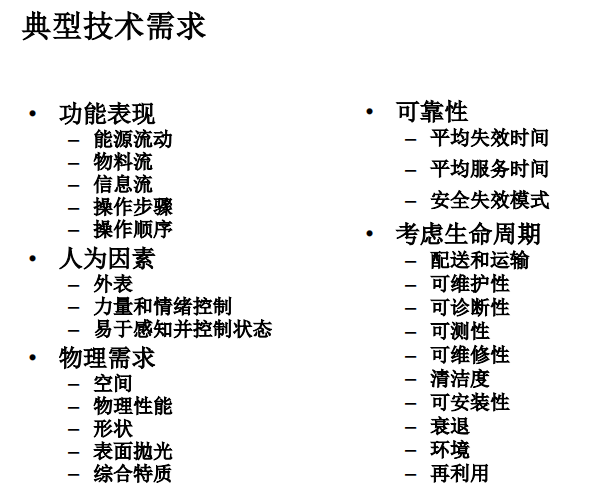

- 产品或流程特征(天花板 How):需求和哪些性能相关。——How并非解决方案,而是解决方案需实现的可测量需求。

- 关系矩阵(relationship matrix):打分为0、1、3、9分,大家一起讨论确定。

- 优先度计算:

- 联系(屋顶,correlation matrix):分析矛盾,适合后续用TRIZ工具解决,

- 工程评估/设计权衡(technical importance,how much,target values,):参考竞争对手,确定我们的目标(Y的名义值,比如”低温Peel< 1N/cm“)

关于房顶(产品或流程特征,How)——这是质量屋的一个重点,构建谁和顾客需求之间的关系,这肯定涉及到MECE法则(既要完整,又不能重复)

- 天花板指出满足顾客需求需要实现的技术需求

- 天花板本身不是解决方案,而是解决方案对应的可测量需求。

- 技术需求要具有通用性,独立于任何特定的实现方法,同时能构建功能测量项。

- TRIZ中的技术参数,就可以放在质量屋的天花板中;

四级QFD展开:上一级的输出(工程评估)就是下一级的输入。最常用的是第一级(系统设计,建立NUD顾客需求和工程特性的联系),其次是第二级QFD(建立关键工程特性和零部件特性的关系)

针对简单的需求,使用CSD展开即可。 怎么用?

实战:针对当前的一个产品,绘制一个QFD,比如目前客户反馈的rework问题,和哪些性能有关。

实战:使用QFD竞争力矩阵,对比竞品和当前产品,分别在某些关键需求上的满足程度。

2023-2-11 周六,回顾以上2.1内容,整理学习笔记,还差实战。

2.1.2 质量工程展开(QFD) 2023-2-5 元宵节直播,第9讲

关键:QFD的输入是有差异化的客户需求;QFD作用是保证客户价值不偏航(将客户价值逐级展开,一直到工艺流程等阶段)。

1.0 QFD简介

发展历史:日本提出,美国创新和系统化,中国引入

很多类型的deployment:quality,technology,cost,reliability,function,parts

QFD软件:

为什么要用QFD:为什么顾客想要的,和实际验收得到的差异巨大。 实际工作时发现,收集客户需求,看似简单,实际其中有很多困境。比如客户经常提出“解决方案”,而这并不是真正的需求。

左脑和右脑的协同:解决问题和创新都需要理性和感性(视觉思考)的结合。 (TRIZ)

QFD的作用:准确传递需求(从客户需求,一直延伸到设计);可视化工具(视觉思考,展示联系,优先级排序),研发项目管理工具。

QFD与APQP的关系:QFD更关注客户需求不偏航,QFD四层展开中包含了APQP的推进阶段;

2.0 质量屋实战分享

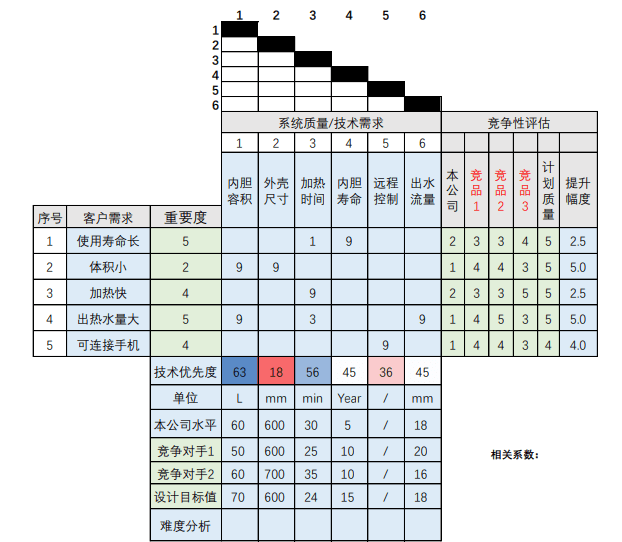

介绍QFD中最简单和经典的质量屋,以热水器开发为例。

质量屋的结构:

- 左墙-What : 客户关键需求及其重要性 (适合自己优势的, 你想做 & 你能做 & 市场需要)(同一个需求在不同的场景,重要性也不同)

- 右墙-评价矩阵:

- 天花板 – HOWS矩阵:技术需求

- 房间-相关关系矩阵:顾客需求和技术需求之间的关系

- 屋顶:4的矛盾关系

- 优先度分析

- 地下室:

一阶展开的输出就是二阶展开的输入。

热水器案例:现有产品的改良,如何增加产品的差异化,改进产品,增加竞争力。

电热水器的结构分类:产品——子系统——组件——元件(部分),四级树形图分类

客户需求分析:

- 像Nike,Adidas这种生产外包的公司,其核心竞争力之一就是客户需求分析,真正深入挖掘顾客的需求,VOC分析非常重要。

- 质量屋的输入(左墙)应该是有价值的差异性需求,而不是一些基本性需求。

- 收集需求:被动收集,主动收集

- 亲和图聚类分析:

- 找到五个差异性需求,重要性评估

- 重要性评估方法:询问调查法,AHP层次分析法,其它

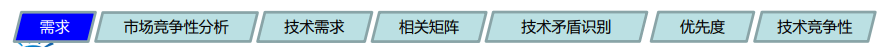

市场竞争性评估:

- 卖点:保持自己的卖点(优势)

- 创造卖点:大家都不行,我要行

- 改善点:自己不行,落后竞争对手的顾客需求,想办法跟上

- 卖点的重要性排序,

- 计划提升的空间,提升幅度,权重

天花板-技术需求

- 客户需求应该对应哪些技术指标(如果不知道怎么对应,代表之前的质量)

- 如何识别出要分析的技术需求? (工程师角度的热水器功能,vs 用户眼中的热水器功能——应用需求)

相关性评估:相关性分析,所有成员充分参与,充分讨论,用0/3/9等级

相关关系矩阵:

技术矛盾分析:

- 技术需求之间的矛盾,有正相关,还是负相关?

- 如果一个技术需求和多个需求有正相关,那可以优先考虑

- 可以使用TRIZ解决矛盾

- 有几个特定的符号可以用

优先度评估:

- 结合顾客需求的重要性、相关系数评分、竞争性评估的提升幅度

- 确定技术需求的具体水平——当前的水平,竞争对手的水平,设计目标值

二阶展开:技术需求–零部件需求—加工工艺需求等

- 子系统质量/技术需求

- 组件质量/技术需求

3.0 Q&A

Q1: 需求的重要性,和竞争性评估的提升幅度,如何根据这两个确定优先度,先做哪个? –》 答案是最后一步的“地下室”优先度评估

Q2:P26提出的6个技术需求,是怎么选出来的? 第一级的技术需求,应该是子系统,是否应该直接写上P18的子系统这一层内容?或者是否应该是热水器中的关键硬件的有无或性能参数。 比如加热时间,是不是应该改成加热棒的某个参数,出水流量改成泵的功率等;这样覆盖热水器的所有硬件。

Q3: (我的问题)客户需求(包括应用性能,比如rework issue)和技术需求之间的相关性,要很清晰,不然QFD中的技术需求就会写少了或者写偏了,导致问题的分析走偏了。 (一定要经历前面的顾客需求分析) (我的理解是,QFD不能替代问题分析,问题分析或者工作经验是QFD的前提,QFD的价值不是问题分析,而是保证客户需求在四个层级分析中不跑偏!)

胶带粘接显示模组和盖板玻璃,客户说不能返工,并提供了具体的返工性能要求,这是一个应用需求,但是进行QFD时,确实应用性能和产品本身性能的关联性(经验),这样就需要进一步的技术分析,先分析清楚和哪些技术性能相关,然后再做QFD展开。

这中间就是技术经验和技术问题的分析,要做实验验证相关性,技术专家一起讨论相关性。

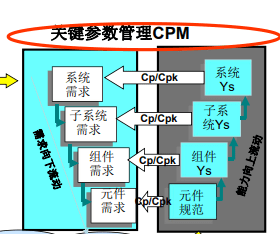

2.2 管理关键参数CPM (2023-2-5 元宵节 第10讲,2-8第11讲)

这一讲的内容在工作中完全没有经验,听起来有点“空虚”,CPM适用于系统层面的产品设计,需要众多组件,比如手机的系统设计。

这一部分内容,以后有需要再系统整理——2023-2-12

(1)Y——y——x(关键参数)(流程图,QFD等),(2)哪些x影响y,当前的y处于什么水平。

关键主题:CPM关键参数管理,

将Y转化成x,

CPM的基本概念、定义和应用场景

CPM (critical parameter Management),将系统需求分配给模块和组件,然后预测(并验证)产品满足客户期望的可信赖程度。

剥洋葱:DFSS将顾客需求转化成产品、过程、组件和材料的关键参数。

定性到定量:在需求和设计之间建立可验证的关系,what & How

CPM展示了知识图谱,

CPM最有价值的地方就是新产品设计(软件和硬件)

CPM改进现有产品,比如优化性能,故障排除。

第11讲,出差没有参加,后面自己听回放;

2.3 评估测量系统

2.4 过程能力分析

学习笔记,2023-5-21发布,之后再一点点更新