DMAIC – measure 学习笔记

Key point:

- 如果你不能衡量,那你就没办法改进——戴明

- 连续数据的MSA,核心是GRR和过程能力;

- GRR分析的是测量系统的精确性,然后是使用“过程能力”评估测量过程的波动情况。 前者关注测量系统,后者关注的是工艺流程。

- 离散数据的MSA,使用的Kappa统计量;尽可能使用连续数据而非离散数据。

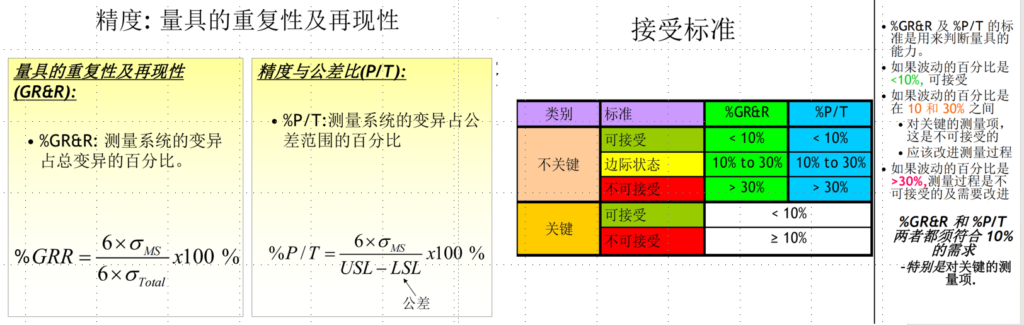

- 测量系统合格的接受标准:GRR< 10%, %P/t< 10%,也就是说测量系统的变异占总变异的10%以内,也占总波动范围(USL-LSL)的10%以内。

## 测量阶段介绍

Define阶段,从大处讲是确定业务目标(做什么项目),从小处讲是明确要解决的问题(分层、聚焦解决方向);

到了第二个阶段,measure阶段需要先明确如何测量,测量工具是否准确、测量过程是否稳定(过程能力评估);

测量本身也是一个过程分析;而后续分析和改进的是另外一个过程,即六西格玛改进的对象。

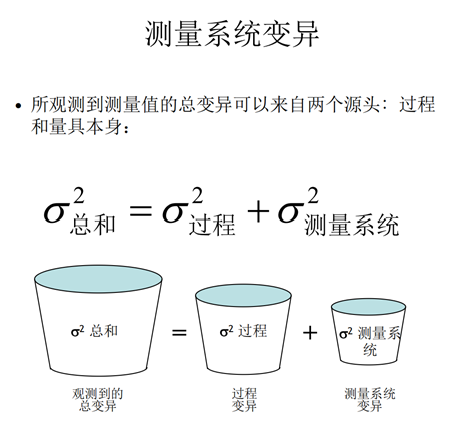

观测结果 = 真正未知数(真实值) + 误差

而误差又分为“过程变异”和“测量系统变异”, 测量系统分析(MSA)的目的就是研究清楚“测量系统变异”,避免导致误差过大,掩盖过程变异,甚至导致观测失真。

如果一开始没有用量化的语言描述问题,那测量阶段就非常重要,通过明确测量哪些指标、建立测量方法(操作定义SOP)、如何测量和抽样,测量工具的量化分析(连续性数据的六个角度,离散数据的一致性分析);

如果一个问题已经有清晰的量化描述,那测量阶段简单一些,要明确测量的准确性和过程的稳定性,避免不准确的测量导致问题跑偏。

以下详细总结测量阶段最重要和最常用的三个知识点:

- 连续数据的测量系统分析(MSA),从六个角度评估,最重要的是GRR分析(精确性的两个角度)

- 属性数据的测量系统分析(MSA),也就是Kappa一致性分析;

- 如何确定过程能力,特别是连续数据的过程能力评估,以及使用Cp和Cpk的前提条件,

其他的内容,简单的比如如何采集数据(特别是如何抽样)、如何评估数据(一些常用的统计概念和统计图表);复杂的比如离散数据的过程能力评估,非正态情况下的过程能力分析,还有破坏性测量和事务性测量,这些暂时不详细复习,用得到时再回顾。

连续数据的MSA

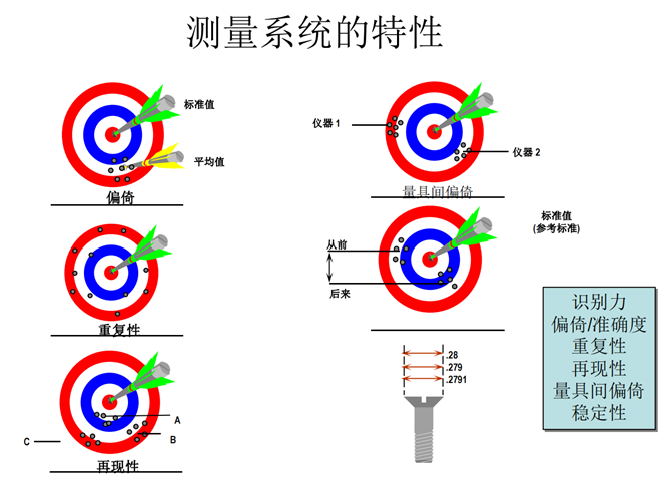

测量系统分为六个方面:

- – 稳定性(随时间的波动)

- – 偏移/准确度(和真值的差异)

- – 线性(整个量程范围内的偏移情况)

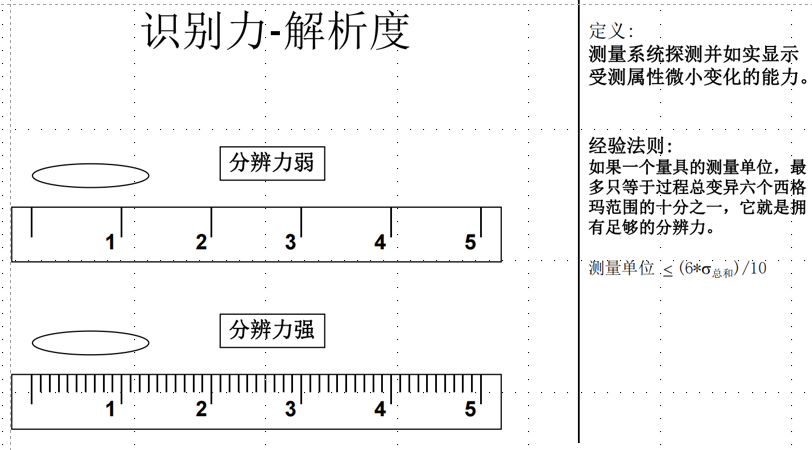

- – 分辨力/识别力/解析度(最小刻度)

- – 重复性(设备本身的波动)

- – 再现性(操作员或软件等的波动)

前四个是看数据“偏不偏”,后两个看看数据“准不准”。所以完整的MSA分成两个阶段,GRR是第二阶段,GRR的前提是四个方面ok。

识别力(解析度)有一个经验法则,需要记住。

测量单位(最小分辨单位),要不大于过程总波动六西格玛的十分之一(average +- tolerance,或者说,最小分辨率至少是tolerance的1/10)。比如说胶带的厚度250um±13um(5%);那测厚仪分辨力要达到1.3um,实际设备的分辨力是1um,所以ok。

量具的重复性和再现性(GR&R)

最重要的概念是精确性(精度,Accuracy)——测量系统的标准差就是精度。

测量系统变异由两个部分组成:重复性(rpt,repeatability)和再现性(rpo,reproducibility),即两个R&R。

重复性repeatability,rpt:测量系统本身的波动

再现性reproducibility,rpd:不同测试者之间的波动,也包括不同程序、程序、标准品之间的变异。

%GRR= 测量系统的变异/总变异

%P/T=测量系统的变异/公差范围

测量系统合格的接受标准:两个都小于 10% 是可以接受的, 都>30%是不能接受的,中间需要it depends。

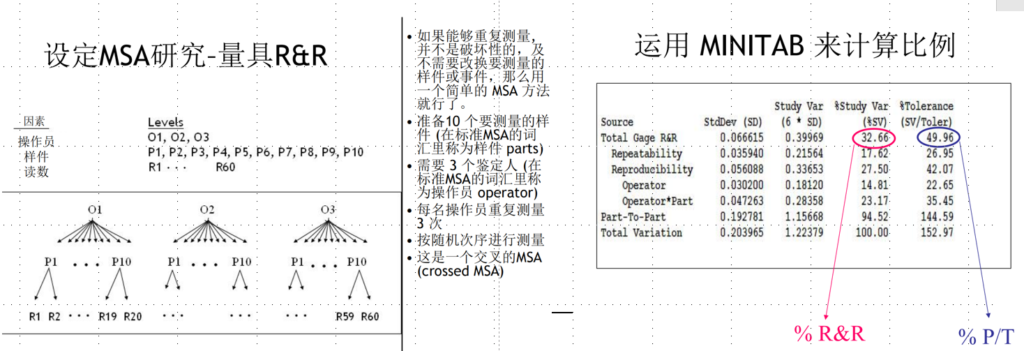

一个典型的GRR设计和数据分析:

Total Gage R&R: %Study Var (%SV)和%Torerance (SV/Toler)就是我们要的%R&R和%P/T。

具体而言,可以使用minitab设计MSA实验,计算出相应的GRR;

比如最近工作上的一个案例:因为要调整胶带的spec,QA同事建议分析QA和R&D操作员之间的再现性,所以拿了三批材料,每个人重复测试三次;然后给出分析结果。

具体实验设计方法: 重复性测试,破坏性测试等,如何使用minitab进行具体计算。

备注:minitab可以协助手动创建GRR数据采集表格。

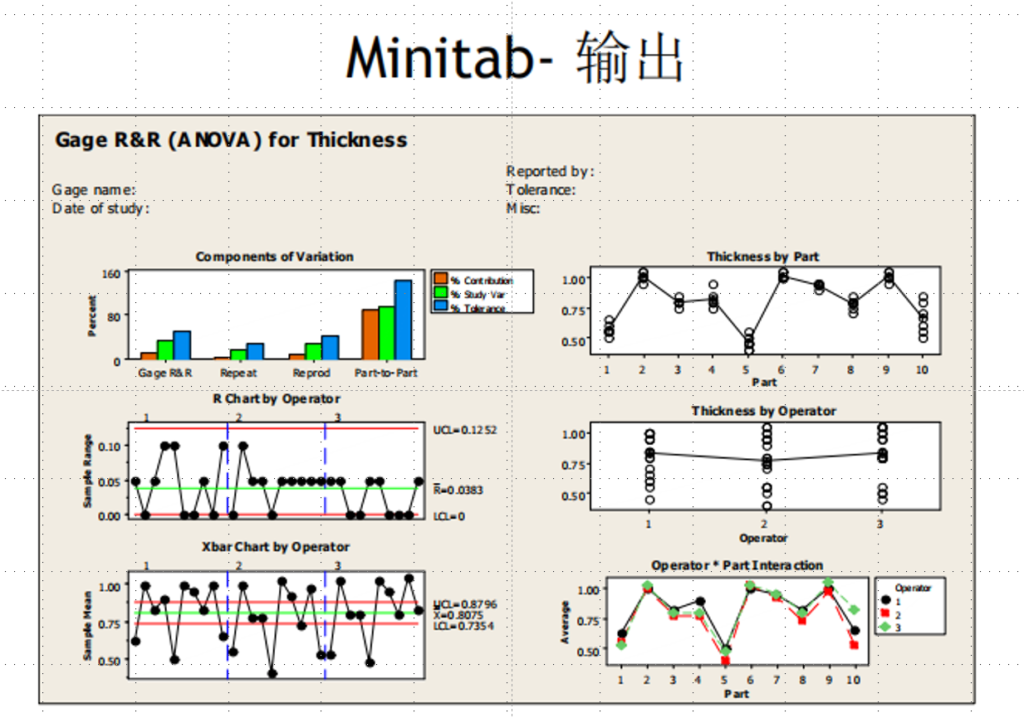

MSA,本质是方差分析ANOVA,组件part之间比较,operator之间比较,part与operator之间的二交互作用; 所以MSA分析会有一个“六合一图”。

MSA的“六合一图”,前三个是主要的分析依据,后三个(右三个)是辅助判断。

- – 方差分量图,看GRR的study var和Tolerance

- – R图 :是极差(UCL,LCL)!**R图受控非常重要**,如果有数据点超出UCL和LCL,就像SPC中的变异规则,意味着过程不受控,那GRR就失去了意义。

- – Xbar图: 均值

- – 按照操作员分类

- – 按照产品分类

MSA的Minitab输出:

属性数据的MSA

首先强调的是,如果可能,要把属性数据转化成连续数据,因为属性数据MSA不如连续数据MSA精确,且需要更多的抽样数据,抽样量一般是翻倍。

从CTQ到CTP,一般就是从属性数据到连续数据的变化。 客户的要求都是好坏之类的主观判断,但是process上要转换成连续数据。

属性数据的例子:合格/不合格,毛巾的柔顺性打分(1-4分),美/丑评价。

举例:胶带的holding power测试,我们可以用“通过/不通过”这样的属性数据,也可以使用“holding time”这种连续数据。

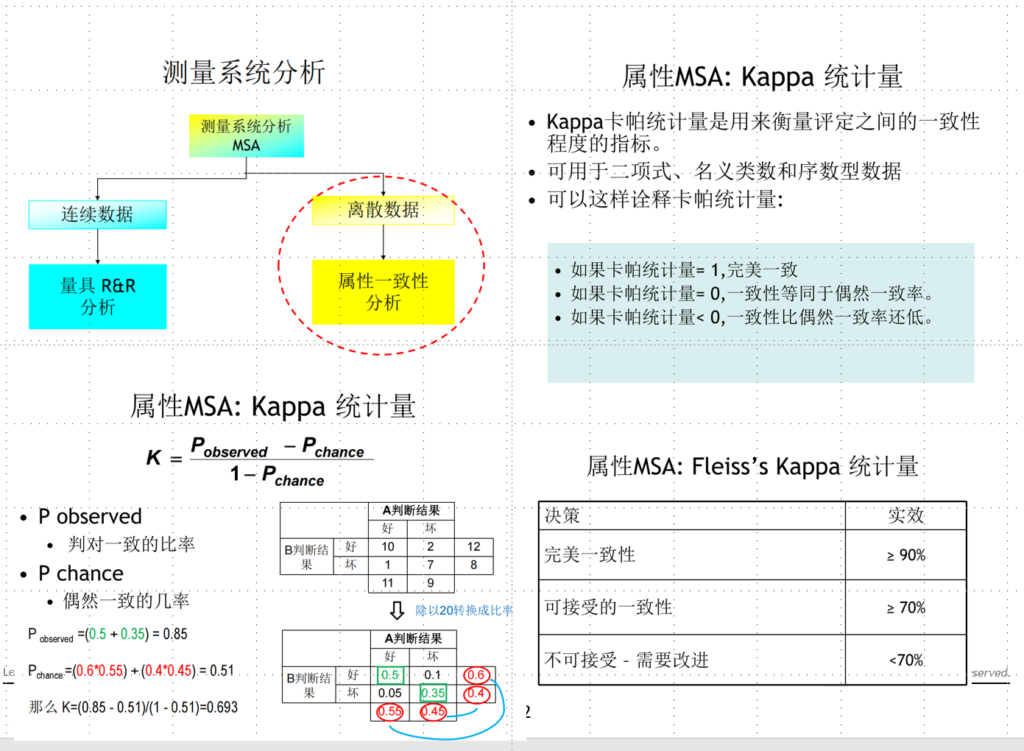

属性数据MSA,使用“Kappa统计量”评价一致性,比如operator之间的一致性,operator自己的一致性,operator和标准的一致性等。

如何进行属性MSA分析——Kappa统计量;对应Minitab的AAA分析(属性一致性分析,attribute agreement analysis)

如何计算:关键是排除掉“偶然一致性”概率,也就是运气成分。

– 符合度——

– 判对一致的比率 P observed

– 偶然一致性的纪律 P chance

几种一致性的判断,都是用“一致性”进行判断,具体就是70%和90%临界值。 比如鉴定人之间、鉴定人和标准之间等。

确定过程能力——正态情况的前提下

关键内容:Cp,CpK,正态分布如何分析(第12讲),不正态分布如何分析(第13章)

GRR分析的是测量系统的精确性,然后是使用“过程能力”评估测量过程的波动情况。 前者关注测量系统,后者关注的是工艺流程。

过程绩效=VOC/VOP, 即客户之声/过程之声。

潜在过程能力指数Cp=允许的过程变异范围/实际过程变异范围。

过程能力研究的四个步骤:

- – 过程稳定——> 用过程趋势图分析,

- – 正态分布——> 通过正态性检验,这是使用Cp和Cpk等方法的前提;

- – 计算“过程能力指数”和“西格玛质量水平”——>

- – 确定过程改进方向。(好几个方向,根据对过程的理解,确定具体的方向)

不正态的分布,就要用“非正态过程能力分析”,或者使用Box-cox转换。

不稳定的过程,就先不做过程能力分析,而是直接去找不稳定的原因。

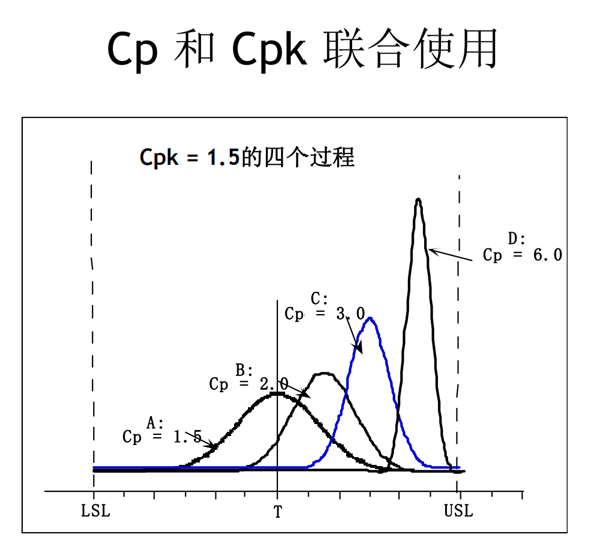

能力充分:包括两个方面,(1)测量分布中心和目标一致,(2)波动在规范范围(LSL,USL)之内。[不仅仅第二个要求,既要在范围内,又要平均值在中间】

总体Cp,样本Cp:** 评估这个过程胖不胖**,是否落在规范范围内!Cpk, k是日语偏移的定义,所以Cpk是**评估过程偏移情况**

- – Cp>2.0,对应六西格玛的水平,(LSL和USL之间,能放进几个西格玛)

- – Cp>1.5,能力充分

- – Cp= 1.0-1.5,能力处于边界水平,可以挽救和改进。

- – Cp未考虑到平均值与“目标”的偏离。

- – Cp本身不足以说明过程达标的能力。

- – Cpk通过样本均值与规格线的距离评估能力。

同时关注Cp和Cpk,通过分析Cpk/Cp的比值,可以了解过程的问题在哪儿。

- – 如果Cp很好,Cpk很差,那就是偏移的问题;

- – 如果都很差,就是变异太大的问题。

如果规格范围是不对称的,此时就需要使用Cpm。关键就是平均值和目标值之间的差异。(具体略)

Cpk和Ppk的区别,前者用的西格玛是组内within估算法,后者用的西格玛是全部overall估算法。【这不是最核心的区别,cpk和cp要基于过程稳定和正态】

离散数据的过程能力评估,使用的是DPMO(百万出错机会缺陷数)

西格玛计算表:几个关键数据

- 百万出错机会缺陷率= 3.4

- 产出=9.99966

- 能力指数Cpk=1.5

- 西格玛水平=6

前提:以上数据,假定1.5西格玛的移动,对应Cpk=1.5; 如果假定3西格玛的移动(那平均值就在1/4位置),Cpk=1.0,过程能力马上就不可挽救了。

2024-5-3 重新梳理Measure学习笔记,

2024-5-12, 重读,简单更新,发布博客;